在炎热的夏日午后,一位新能源汽车工程师焦急地盯着测试台——显示屏上不断跳出的过热警告让整个团队束手无策。问题根源既不是电池,也不是控制系统,而是隐藏在连接器内部的热量困局。

传统连接器胶壳在高功率传输场景下变成了“保温箱”,热量无法有效散发,导致系统温度不断攀升。这种现象在电动汽车快充系统、5G基站电源和高密度服务器集群中屡见不鲜。随着功率密度不断提高,散热问题已成为电子连接器领域最棘手的挑战之一。

过酌热丝连接器胶壳应运而生。与传统胶壳相比,这类专业连接器解决方案通过创新的散热设计和特种材料应用,解决了高温环境下的可靠性问题。

01 普通胶壳的散热困局

传统连接器胶壳的结构设计存在先天不足。大多数普通胶壳为了简化生产工艺和降低成本,采用一体成型注塑工艺制造。这种设计虽然结构简单,却形成了一个密闭的“热陷阱”。

在引脚导电过程中产生的热量无法有效散发,积聚在胶壳内部。随着温度持续升高,隐患接踵而至:塑料外壳软化变形、端子接触电阻增大、绝缘性能下降,最终导致连接失效甚至短路事故。

材料选择同样限制了普通胶壳的耐热性能。市场上常见胶壳多采用普通尼龙或PBT材料。尽管这些材料成本较低,但耐温性能有限:

普通尼龙:易吸潮,高温下尺寸稳定性差,长期工作温度通常不超过105℃

标准PBT:虽然尺寸稳定性优于尼龙,但在SMT加工时易变形,耐温约130℃

在电动汽车充电桩、工业变频器等高功率应用中,连接器内部温度常常突破150℃大关。普通胶壳在这种严苛环境下如同穿着羽绒服跑步——热量无法散发,性能必然大打折扣。

02 散热革新,过酌热丝胶壳的突破设计

过酌热丝连接器胶壳的核心突破在于其创新的热管理结构。与传统封闭式设计不同,这类胶壳在关键位置设置了精密散热通道,解决了热量积聚问题。

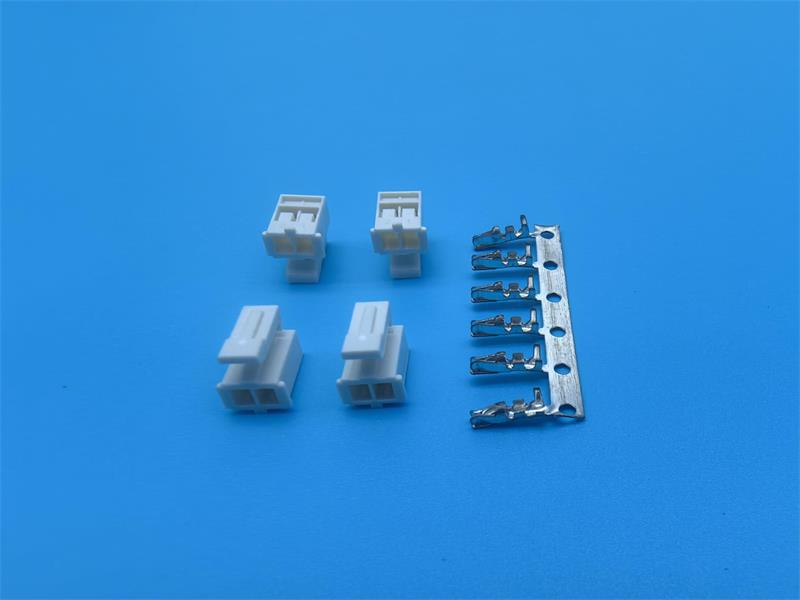

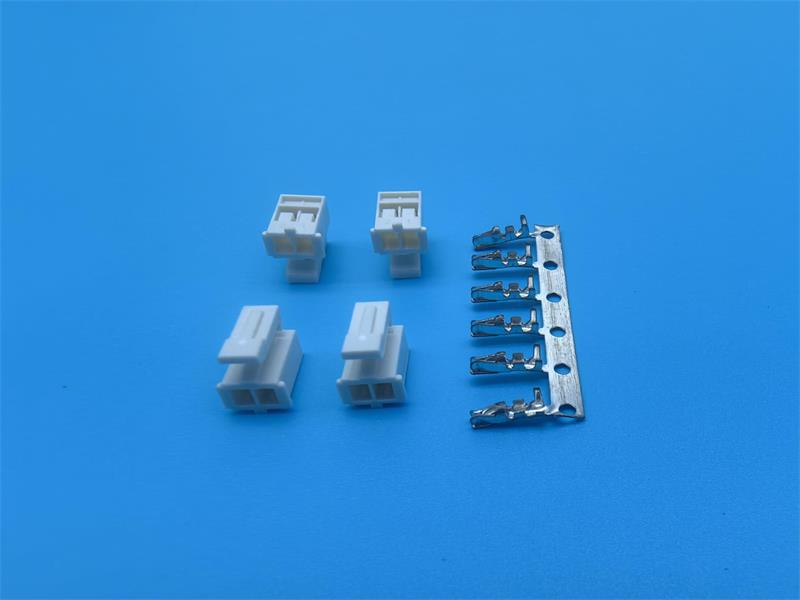

仔细观察这类胶壳的结构,你会发现其输出部与接入部的连接处设计有多个散热孔。这些孔洞贯穿安装通道,直达内部引脚,形成高效热交换路径。实验数据显示,这种设计可使胶壳内部温度降低15-25℃,显著延长连接器寿命。

散热孔的作用不仅是排出热量。在生产过程中,这些孔洞还提供了双重定位功能:

引脚安装时可利用散热孔精确定位

焊接过程中可作为光学对位标记

这种设计大幅提高了生产精度,将端子位置偏差控制在0.1mm以内,确保连接器在长期振动环境中保持稳定接触。

更巧妙的是,散热孔的位置和尺寸经过流体力学优化。采用非对称布局,利用设备运行时的自然气流形成“烟囱效应”,无需额外散热装置就能实现主动散热。这种自然散热方案特别适合空间受限的汽车电子和便携医疗设备。

03 特种材料,高温环境下的坚强后盾

卓越的结构设计需要先进材料的支撑。过酌热丝胶壳放弃了普通胶壳常用的低成本塑料,转而采用特种工程塑料,性能参数全面升级:

LCP(液晶聚合物):耐温高达240℃以上,具有极低的热膨胀系数和优异的尺寸稳定性。特别适合SMT工艺,即使经历回流焊高温也能保持几何精度

PPS(聚苯硫醚):长期工作温度220℃,具备自熄性和卓越的耐化学腐蚀能力,在严苛工业环境中表现突出

增强型高温尼龙:通过玻璃纤维增强,热变形温度提升至190℃以上,同时保持良好韧性,抗冲击性能优异

材料特性对比表:

|性能指标|普通尼龙胶壳|标准PBT胶壳|过酌热丝胶壳(LCP/PPS)|

|长期耐温| ≤105℃ | ≤130℃ |≥220℃|

|尺寸稳定性|吸潮后易变形|良好|极佳(吸湿率<0.02%)|

|阻燃等级|HB~V2|V2~V0|V0(0.8mm厚度)|

|介电常数|3.5-4.5|3.0-3.3|2.8-3.0(更佳信号完整性)|

这些特种材料虽然成本较高,但大幅延长了连接器在高温高湿环境下的使用寿命。在125℃加速老化实验中,过酌热丝胶壳的机械强度保持率达到95%以上,而普通胶壳已软化变形。

04 应用场景,高温环境下的性能保障

过酌热丝连接器胶壳在多个高要求领域展现出不可替代的价值:

新能源汽车动力系统——电池管理系统(BMS)中,连接器需承受引擎舱内**高达150℃的环境温度。某知名电动汽车厂商采用过酌热丝胶壳后,快充接口故障率下降70%,彻底解决了充电过程中的过热报警问题。

工业自动化领域——伺服驱动器与电机间的连接器长期经受变频器产生的高频脉冲热量冲击。一家德国设备制造商测试表明,使用特种胶壳的连接器在满负荷运行下,寿命提升2-3倍,避免了生产线意外停机。

5G通信基础设施——基站AAU单元的电源连接器空间密闭,功率密度极高。过酌热丝胶壳的低介电常数特性(<3.0)减少了高频信号损耗,同时有效控制温升,保障了信号传输稳定性。

高端医疗设备——在CT机旋转部件等特殊场景中,连接器既要承受离心力,又需耐受设备产生的持续高温。一家医疗设备制造商采用定制化过酌热丝解决方案后,设备故障返修率降低40%。

这些成功案例证明,在关键应用上采用高性能连接器胶壳,总体拥有成本反而更低——减少故障停机时间,延长设备使用寿命,降低维护成本。

05 协同设计,连接器系统的整体优化

过酌热丝胶壳的价值不仅体现在单一部件上,更在于其对连接器系统的整体优化。胶壳作为连接器的“骨架”,直接影响端子的工作状态和长期可靠性。

普通胶壳在高温下软化变形,导致端子应力分布不均。而过酌热丝胶壳在极端温度下仍能保持结构刚性,确保端子接触压力稳定。实验数据显示,在150℃环境下,其端子接触电阻波动范围控制在±3%以内,远优于普通胶壳±15%的表现。

这类胶壳的精密导向结构同样值得关注。采用双导向槽设计和弹性卡扣机构,即使在高振动环境中,也能防止连接器意外松脱。在新能源汽车实测中,经历30万次振动试验后,连接保持力仍保持在初始值的90%以上。

密封性能的提升是另一项关键改进。过酌热丝胶壳通过集成多级密封结构:

第一道密封:胶壳本体的迷宫式结构阻隔粉尘

第二道密封:弹性体垫圈防止液体侵入

第三道密封:端子孔处的微间隙密封设计

这种多重防护使连接器达到IP68防护等级,即使浸泡在1米深的水中也能正常工作,完全满足户外设备需求。

连接器胶壳的进化从未停止。随着5G基站功耗突破4000W,电动汽车快充向800V高压平台迈进,服务器单机柜功率密度突破20kW,传统胶壳如同薄冰,无法承载现代电子设备的散热需求。

未来属于那些在细节处创新的企业——它们理解高温环境下的每一度降温都意味着产品可靠性的指数级提升。过酌热丝技术正是这种理念的结晶:特种工程塑料与创新散热结构的结合,使连接器胶壳从被动防护转向主动热管理。

某新能源车企的测试数据或许最能说明问题:采用过酌热丝胶壳的连接器模块,在持续150℃环境下连续运行5000小时后,接触电阻仅上升2%。而传统解决方案在相同条件下,不到1000小时就已失效。这不是渐进式改进,而是连接器可靠性的革命性飞跃。

东莞市捷友生产卧贴和立贴针座都是耐高温料生产的,其他胶壳和普通针座都可以根据客户要求定制化生产。

钟小姐

钟小姐